TUNDA OLEMBE DJAMBA , NOTES DU COURS D' INFORMATIQUE INDUSTRIELLE AVANCEE .pdf

- 1. 1 REPUBLIQUE DEMOCRATIQUE DU CONGO ENSEIGNEMENT SUPERIEUR ET UNIVERSITAIRE NOTES DU COURS INFORMATIQUE INDUSTRIELLE AVANCEE NIVEAU MASTER PAR MASTER ING TUNDA-OLEMBE DJAMBA decembre 2O24

- 2. 2 DESCRIPTIF DU COURS D’INFORMATIQUE INDUSTRIELLE AVANCEE FACULTE : SCIENCES INFORMATIQUES ET SCIENCES DE L’INGENIEUR INTITULE : INFORMATIQUE INDUSTRIELLE AVANCEE VOLUME : 6 Crédits NIVEAU : MASTER TITULAIRE : TUNDA-OLEMBE DJAMBA PROFIL ACADEMIQUE :CHARGE EMAIL : [email protected] [email protected] TELEPHONE : 243 974762941 I. PRE-REQUIS INTRODUCTION AUX AUTOMATES, ELECTRONIQUE, ARCHITECTURE DES MICROPROCESSEURS ET RESEAUX INFORMATIQUE II. LIMINAIRE L’informatique industrielle couvre l’ensemble des techniques de conception, d’analyse, de programmation et de mise en œuvre des systèmes informatiques à vocation industrielle. Les applications de l’informatique industrielle sont multiples : les systèmes embarques sont utilisés dans les appareils électroniques et électriques, les avions, les automobiles, les avions, les locomotives et les portables ; les automates programmables industriels, les systèmes numériques de commande, la supervision des réseaux des automates et l’Internet industriel sont utilisés dans les systèmes de production industrielle ; .... La conception assistée par ordinateur permet d’informatiser tous les étapes de création d’un produit. III. OBJECTIFS DU COURS a) Objectifs généraux : 1. L’étudiant doit comprendre et maitriser les aspects matériels et logiciels de l’informatique dans le contexte d’applications à usage industriel, afin de lui permettre de concevoir, de programmer et de mettre en œuvre les systèmes informatiques industrielles ; 2. L’étudiant doit comprendre les notions fondamentales sur la conception assistée par ordinateur. b) Objectifs spécifiques : 1. L’étudiant doit être capable de définir les critères de choix d’un système informatique industriel ; 2. L’étudiant doit être capable de proposer des solutions techniques sur les systèmes embarqués ;

- 3. 3 3. L’étudiant doit être capable de programmer et de mettre œuvre un automate programmable industriel ; 4. L’étudiant doit être capable d’analyser et de comprendre le système d’information industriel MES ; 5. L’étudiant doit être capable d’analyser et de comprendre la supervision industrielle SCADA 6. L’étudiant doit être capable d’analyser et de comprendre le système d’information intégrée ERP ; 7. L’étudiant doit être capable d’analyser et d’utiliser un logiciel de conception assistée par ordinateur. IV.METHODE DE COMMUNICATION 1. Cours théorique orienté vers la pratique ; 2. Travaux et discussion en groupe ; 3. Organisation TD et TP ; 4. Autoformation. V. METHODE D’EVALUATION 1. Travaux pratiques (5 points) ; 2. Interrogations (5 points) ; 3. Examen ( 10 points) VI. PLAN DU COURS - Chapitre 1 : Introduction à l’informatique industrielle et au système d’information ; - Chapitre 2 : Les réseaux des organes d’automatismes et de contrôlé des procèdes industriels; - Chapitre 3 : Le système d’information industrielle et MES ; - Chapitre 4 : La supervision industrielle et SCADA ; - Chapitre 5 : Système d’information globale d’entreprise industrielle et l’ERP ; - Chapitre 6 : Les systèmes embarquées ; - Chapitre 7 : La programmation des automates programmables industriels VII. BIBLIOGRAPHIE A. Livres 1. APREA, J.F. : « Windows Server 2008 et 2008 R2 : Architecture et gestion de services de domaine Active Directory », Editions ENI, Paris 2011 2. ARCHIER, J.P. : « Les VPN : Fonctionnement, mis en œuvre et maintenance des réseaux privés », Editions ENI, Paris 2012 3. ARCHIMEDE L., et autres, « Sécurité de l’information : Tunnels et Les VPN », Editions Dessisydis, Paris 2006 4. FREDDI, P. : « Windows Server 2008 : Installation, configuration, gestion et dépannage », Editions ENI, Paris 2011

- 4. 4 5. PAIOLA, P.et APREA, J.F. : « Active Directory pour Windows Server 2008 et 2008 R2 : Administration de poste Windows 7 », Editions ENI, Paris 2012 6. PUJOLLE, G. : « Les réseaux », Editions Eyrolles, Paris, 2008 7. SERVIN, C. : « Aide-mémoire Réseaux et Télécoms », Editions Dunod, Paris, 2012 8. SERVIN, C.: « Réseaux et Télécoms », Editions DUNOD, Paris, 2008 9. STEINBERG, G.J. et SPEED, T. « SSL VPN », Editions EYROLLES, Paris, 2009 10.MALTI R. : cours d’informatique industrielle, Faculté des sciences informatiques, 11.MAGAROTTO : cours d’informatique industrielle, Faculté des sciences informatiques, Université de Caen, Année 2011. 12.NUSSBAUMER : Informatique industrielle, Presses universitaire romane, Lausanne, Année 2010. B. Autres sources 1. TUNDA-OLEMBE Djamba : « Cours de sécurité informatique niveau master » [En ligne], 2018, https : www.fr.scribd.com. [Consulté 01/12/ 2024] 2. TUNDA-OLEMBE Djamba : « Cours de sécurité informatique niveau master » [En ligne], 2023, https : www.fr.scribd.com. [Consulté 11/12/ 2024] 3. TUNDA-OLEMBE Djamba. : « TUNDA OLEMBE DJAMBA, COURS D’ANALYSE NUMERIQUE ET THEORIE DES GRAPHES » [En ligne], 2024, https : www.fr.scribd.com. [Consulté 01/10/ 2024].

- 5. 5 4. TUNDA-OLEMBE D. : « TUNDA OLEMBE DJAMBA, ETUDE ET MISE EN PLACE D’UN PARE FEU OPEN SOURCE AU SEIN D’ ENTREPRISE » [En ligne], 2024, https : www.fr.scribd.com. [Consulté 01/11/ 2024]. 5. TUNDA-OLEMBE D. : « SYLLABUS AUTOMATIQUE BAC3 RT ET ISI » [En ligne], 2018, https : www.fr.scribd.com. [Consulté 21/12/ 2024] 6. TUNDA-OLEMBE D. : « Cours Automatisme Et Réseaux Industriels 2022 Bac3 RT » [En ligne], 2022, https : www.fr.scribd.com. [Consulté 01/12/ 2024] 7. TUNDA-OLEMBE D. : « Cours Organes Automatismes et de Contrôle De Procédés Industriels » [En ligne], 2018, https : www.fr.scribd.com. [Consulté 01/12/ 2024] 8. TUNDA-OLEMBE D. : « ETUDE ET MISE EN PLACE D’UN PARE FEU OPEN SOURCE AU SEIN D’ ENTREPRISE » [En ligne], 2024, https : www.researchgate.net. [Consulté 01/12/ 2024]. 9. TUNDA-OLEMBE Djamba. : « COURS D’ANALYSE NUMERIQUE ET THEORIE DES GRAPHES » [En ligne], 2024, https : www.researchgate.net. [Consulté 06/11/ 2024]. 9. DUMAN R. : « Cours de Cryptographie et sécurité informatique », [En ligne], 2010, https : www.fr.Slieshare. [Consulté le01/ 12/ 2024] 10. TUNDA-OLEMBE Djamba : « Cours de sécurité informatique niveau master » [En ligne], 2018, https : www.researchgate.net. [Consulté 08/12/ 2024]

- 6. 6 11. TUNDA-OLEMBE Djamba : « Notes du cours d’Automatismes et réseaux Industriels » [En ligne], 2022, https : www.researchgate.net. [Consulté 08/11/ 2024] 12. TUNDA-OLEMBE Djamba : « Notes du cours d’automatisation et supervision Industrielle. Industrie 4.0 » [En ligne], 2024, https : www.researchgate.net. [Consulté 10/12/ 2024] 13. TUNDA-OLEMBE Djamba : « Cours d’Automatique » [En ligne], 2018, https : www.researchgate.net. [Consulté 18/12/ 2024] 14. TUNDA-OLEMBE Djamba : « Internet industriel des objets, le smart manufacturing et l’industrie 4.0 » [En ligne], 2022, https : www.researchgate.net. [Consulté 09/11/ 2024] 15.TUNDA-OLEMBE Djamba : « Notes du cours d’automatisation et supervision Industrielle et l’industrie 4.0 » [En ligne], 2024, https : www.researchgate.net. [Consulté 10/12/ 2024]

- 7. 7 CHAP.1 : INTRODUCTION A L’INFORMATIQUE INDUSTRIELLE ET AU SYSTEME D’INFORMATION I.1 INTRODUCTION A L’INFORMATIQUE INDUSTRIELLE I.1.1 PRESENTATION DE L’INFORMATIQUE INDUSTRIELLE I.1.1.1 DEFINITION L’informatique Industrielle étudie les systèmes informatiques et informatisés avec lesquels l'homme coopère, destinés à la perception, l'observation, l'aide à la décision, la conduite et la commande de systèmes dynamiques et des systèmes de production industrielle. Dans ce cadre, l’ informatique industrielle a comme champs d'investigation tous les sujets ou domaines qui relèvent traditionnellement de l'Automatique et de l’ingénierie des systèmes informations et établit des concepts, spécifie des modèles, élabore des méthodes, développe des outils en vue de la conception , de la réalisation et de’ l’exploitation des systèmes commandés et contrôlés par des ordinateurs. I.1.1.2 APPLICATIONS DE L’INFORMATIQUE a) Généralités sur les applications La variété des mises en oeuvre matérielles et logicielles est immense : automate programmable pour les systèmes de production, carte à microprocesseur pour des applications industrielles ou liées à la domotique, systèmes de supervision pouvant traiter en temps réel les informations issues d'un grand nombre de capteurs et assurer la commande de multiples actionneurs (centrales de production d’électricité, systèmes industriels continus, contrôle de trafic aérien ou ferroviaire), robots industriels et autonomes, applications embarquées pour l’automobile (ABS, ESP, Motorisation hybride) ou l’avionique, etc. Au niveau Master, l’intégration de l’opérateur humain (erreur humaine, facteurs humains, ergonomie, coopération homme-machine) dans la démarche d’automatisation et le pilotage des groupes moto-propulseurs électriques et hybrides sont des spécificités de Valenciennes. b) Optimiser la chaîne de production Dans les ateliers de production industrielle, les automates règnent en maîtres. Ces différentes machines sont pilotées par des ordinateurs qui leur permettent de dialoguer et de fonctionner. C'est ce qu'on appelle l'informatique industrielle. Elle est omniprésente depuis la conception des produits jusqu'à leur livraison, en passant par leur fabrication. Le rôle de

- 8. 8 l'informaticien industriel : optimiser le déroulement du processus de production afin d'améliorer la productivité de l'entreprise. c) Informatiser des ateliers L'informaticien industriel conçoit l'architecture matérielle des ateliers automatisés, décidant que tel ordinateur commandera tel bras de robot ou que tel autre pilotera le chariot qui permet de transporter des pièces. Il assure la partie logicielle, en adaptant des modules standard ou en créant des logiciels spécifiques. C'est aussi lui qui crée un programme fixant le planning de production de l'atelier. Son périmètre d'activité peut toucher à la CAO (conception assistée par ordinateur), à la FAO (fabrication assistée par ordinateur) et à la GPAO (gestion de production assistée par ordinateur)... d) Anticiper les évolutions technologiques L'informaticien industriel doit parallèlement veiller au fonctionnement au jour le jour, et prévoir l'évolution du système. Il améliore et fiabilise les équipements existants en modifiant des programmes et en intégrant de nouveaux matériels. I.1.1.3 COMPETENCES REQUISES a) Féru de technique L'informaticien industriel dispose d'un bagage technique important. Il connaît les différents langages informatiques, les logiciels et matériels, et maîtrise les systèmes de production. Il s'intéresse aux nouvelles technologies et se tient au courant des dernières innovations. b) l'écoute La dimension relationnelle du métier n'est pas à négliger. L'ingénieur en informatique industrielle doit savoir encadrer une équipe. D'autre part, il est à l'écoute de ses clients afin d'identifier leurs besoins et leurs contraintes, puis de les traduire en termes techniques. De son côté, le technicien doit faire preuve de bonnes qualités relationnelles pour communiquer avec les chefs de projet, les ingénieurs, et les professionnels des différents services de l'entreprise. c) Anglais pratique et technique Par ailleurs, une excellente maîtrise de l'anglais est indispensable pour s'insérer dans des groupes industriels de plus en plus internationaux. L'anglais technique a aussi son importance, ne serait-ce que pour comprendre la documentation. I.1.2 ASPECTS PROFESSIONNELS a) GENERALITES

- 9. 9 À l'heure actuelle, l'informatique est un secteur clé tant au quotidien, que dans le monde industriel où toutes les étapes liées à la vie d'un produit telles que sa conception, sa fabrication ou encore sa distribution sont réalisées à l'aide de cette technologie. Évoluant dans ce monde informatisé, l’ingénieur en informatique industrielle est chargé de concevoir, puis de piloter le déploiement des robots et des automates qui vont permettre d'accélérer et de faciliter le travail humain, et ainsi augmenter la productivité. b) FONCTIONS L’ingénieur en informatique industrielle doit assumer différentes tâches telles que la conception, la fabrication et la gestion de production assistées par ordinateur. Il a ainsi pour objectif principal de déceler les possibilités d'automatisation d'une entreprise afin d'améliorer le rendement et la productivité de celle-ci. L'ingénieur en informatique industrielle doit également veiller à ce que les problèmes et imprévus intervenant au sein d’une chaîne de production soient résolus. Il est aussi chargé de recenser le matériel pour déterminer les machines à modifier ou à changer et pour élaborer, si besoin, nouveaux programmes et logiciels. Enfin, il doit faire fonctionner et communiquer ensemble plusieurs systèmes de production, et manager des équipes autour de projets d'automatisation. Il doit à la fois veiller au fonctionnement au jour le jour et prévoir l'évolution du système à long terme. c) QUALITÉS L'ingénieur en informatique industrielle doit disposer d'un bagage technique en béton : connaissance des différents langages informatiques, des logiciels et matériels, maîtrise des systèmes de production. D’un tempérament réactif et curieux, il doit se tenir au courant des dernières innovations en matière de technologie. Amené à « mettre les mains dans le cambouis » de temps à autre pour venir à bout d’une panne, il doit être doté d’un grand sens pratique. Afin d’être à l’écoute des utilisateurs, il est bon communicant et proche du terrain. Et pour encadrer des équipes, un bon sens managérial s’impose. Il doit être autonome et rigoureux, et faire preuve d’une bonne résistance au stress. Enfin, en vue d’une bonne insertion dans des multinationales

- 10. 10 industrielles, il doit maîtriser sur le bout des doigts l’anglais, tant général que technique. I.2 SYSTEME D’INFORMATION ET E-BUSINESS I.2.1 SYSTEME D'INFORMATION D’ENTREPRISE I.2.1. Généralités sur le système d'information d'entreprise Un système d'information (SI) est un ensemble organisé de ressources (matériels, logiciels, personnel, données et procédures) qui permet de collecter, regrouper, classifier, traiter et diffuser de l'information sur un environnement donné1. L'apport des nouvelles technologies de l'Information (NTIC) est à l'origine du regain de la notion de système d´information. L'utilisation combinée de moyens informatiques, électroniques et de procédés de télécommunication permet aujourd'hui -selon les besoins et les intentions exprimés- d'accompagner, d'automatiser et de dématérialiser quasiment toutes les opérations incluses dans les activités ou procédures d'entreprise. Ces capacités de traitement de volumes importants de données, d'interconnexion de sites ou d'opérateurs géographiquement éloignés, expliquent qu'elles sont aujourd'hui largement utilisées (par exemple dans les activités logistiques) pour traiter et répartir l'information en temps réel, en lieu et place des moyens classiques manuels - plus lents - tels que les formulaires sur papier et le téléphone. Ces capacités de traitement sont également fortement appréciées par le fait qu'elles renforcent le caractère « systémique » des données et traitements réalisés : la cohérence et la consolidation des activités lorsqu'elle est recherchée et bien conçue permet d'accroître la qualité du contrôle interne de la gestion des organisations, même lorsque celles-ci sont déconcentrées ou décentralisées. Le système d'information est le véhicule de la communication dans l'organisation. Sa structure est constituée de l'ensemble des ressources (les hommes, le

- 11. 11 matériel, les logiciels) organisées pour : collecter, stocker, traiter et communiquer les informations. Le système d'information coordonne grâce à l'information les activités de l'organisation et lui permet ainsi d'atteindre ses objectifs. Le système d'information se construit autour de processus "métier" et ses interactions, et non simplement autour de bases de données ou de logiciels informatiques. Le système d'information doit réaliser l'alignement stratégique de la stratégie d'entreprise par un management spécifique. La gouvernance des systèmes d'information ou gouvernance informatique ( IT gouvernance) renvoie aux moyens de gestion et de régulation des systèmes d'information mis en place dans une organisation en vue d'atteindre ses objectifs 2. À ce titre, la gouvernance du SI fait partie intégrante de la gouvernance de l'organisation. Les méthodes ITIL (IT infrastructure library ) et COBIT sont par exemple des supports permettant de mettre un SI sous contrôle et de le faire évoluer en fonction de la stratégie de l'organisation. I.2.1.2 Composition d'un système d'information d'entreprise Dans un système d'information d'une grande entreprise, on trouve : un ERP - Enterprise Resource Planning (en français : PGI pour progiciel de gestion intégré) - qui intègre tous les systèmes informatisés permettant de soutenir le fonctionnement de l'entreprise ; des systèmes appelés « spécifiques » (ou encore : non standards, de conception « maison », développés sur mesure, que l'on ne trouve pas sur le marché, ...), où l'on rencontrera davantage d'applications dans les domaines du calcul de coûts, de la facturation, de l'aide à la production, ou de fonctions annexes. La proportion entre ERP et systèmes spécifiques est très variable d'une entreprise à l'autre. L'urbanisation traite de la cartographie des systèmes de l'entreprise et donc de son système d'information.

- 12. 12 Dans les ERP, on trouve des modules couvrant différents domaines d'activité (comme la gestion de la production, la gestion de la relation commerciale avec la clientèle, la gestion des ressources humaines, la comptabilité, ...) autour d'une base de données commune. Il est fréquent qu'une entreprise soit équipée de plusieurs progiciels différents selon ses domaines d'activité. Dans ce cas, les progiciels ne sont pas totalement intégrés comme dans un PGI, mais interfacés entre eux ainsi qu'avec des applications spécifiques. On trouvera par exemple des applications de : CRM - Customer Relationship Management (en français : GRC pour Gestion de la relation client) : regroupe toutes les fonctions permettant d'intégrer les clients dans le système d'information de l'entreprise XRM - eXtended Relationship Management (en français : Gestion de la Relation Tiers) : est un système d'information d'entreprise, imaginé par Nelis XRM en 2005, dont les processus relationnels constituent le socle de l'organisation de l'information. SCM - Supply Chain Management (en français : GCL pour Gestion de la chaîne logistique) : regroupe toutes les fonctions permettant d'intégrer les fournisseurs et la logistique au système d'information de l'entreprise HRM - Human Resource Management (en français : SIRH pour la GRH) PDM - Product Data Management (en français : SGDT pour Système de gestion de données techniques) : fonctions d'aide au stockage et à la gestion des données techniques. Surtout utilisé par les bureaux d'études.

- 13. 13 Autres composants possibles D'autres composants peuvent être inclus dans un système d'information pour offrir des caractéristiques techniques ou des fonctionnalités spécifiques : Applications métiers, Bases de données de l'entreprise, Contrôle d'accès, Dispositifs de sécurité, Infrastructure réseau, Postes de travail informatique, Accès aux réseaux Internet, Intranet ou Extranet, Serveurs d'application, Serveurs de données et systèmes de stockage, Système de paiement électronique, Système de sécurité (protection et chiffrement), Outils de Groupware, agendas, espace de partage de documents , échange d'informations (forums électroniques), gestion de contacts,

- 14. 14 conférence électronique (chat, vidéoconférence). I.2.2 E-BUSINESS Le e-business (pour ELECTRONIC BUSINESS) parfois traduit en affaires électroniques, et parfois traduisible par commerce électronique, correspond à une notion très vaste que l'on pourrait synthétiser par l'utilisation de moyens électroniques (particulièrement des techniques de l'information et de la communication) pour réaliser des affaires (business en anglais). Ce sont souvent les techniques de l'internet et le Web qui viennent à l'esprit, mais en fait presque toutes les techniques informatiques et de télécommunications interviennent dans le domaine des affaires électroniques. Les affaires électroniques existaient d'ailleurs bien avant l'apparition de la toile, même si celle- ci a permis une meilleure visibilité de ce domaine par le grand public. Les méthodes proposées par les affaires électroniques permettent aux entreprises de mettre en œuvre leurs processus plus efficacement et avec plus de souplesse tant en interne qu'avec les entités extérieures. Ces méthodes permettent de travailler plus étroitement avec les fournisseurs et partenaires, dans le but de satisfaire au mieux les besoins et les attentes des clients. En pratique, l'utilisation du commerce électronique conduit à de nouvelles sources de revenu, à l'amélioration des relations avec les clients et partenaires, et à une meilleure efficacité par l'emploi des systèmes de gestion des connaissances. Les affaires électroniques peuvent se déployer à travers le réseau Internet public, des réseaux internes (Intranet) ou externes (Extranet) privés et sécurisés, ou plus généralement tout moyen de communication électronique. L'e-business ne se réduit pas au commerce électronique. Il couvre également tous les processus impliqués dans la chaîne de valeur : les achats électroniques (e- procurement en anglais), la gestion de la chaîne d'approvisionnement avec le traitement électronique des ordres, le service à la clientèle, et les relations avec les partenaires. Cela s'applique aux organisations traditionnelles et virtuelles. Les standards techniques propres à l'e-business facilitent les échanges de données

- 15. 15 entre les entreprises. Les solutions logicielles intégrant ces standards permettent l'intégration des processus au sein des entreprises mais aussi entre les entreprises. Les principales catégories e-business sont : B2B (Business to Business) permet aux entreprises de faire des affaires via des moyens électroniques B2C (Business to Consumer) permet aux entreprises de vendre des biens, à travers un site web par exemple C2C (Consumer to Consumer) permet aux personnes de faire des affaires entre particulier (enchères par exemple) B2E (Business to Employee), sous forme d'intranet par exemple, permet à l'entreprise de communiquer avec ses employées G2B (Government to Business), permet aux gouvernements de communiquer avec les entreprises G2C (Government to Consumer), permet aux gouvernements de communiquer avec ses concitoyens A2A (Administration to Administration), Permet aux administrations de communiquer entre elles. Cette liste n'est pas exhaustive, mais ce sont les catégories que l'on retrouve le plus souvent dans la littérature. Quelques exemples d'outils pour les affaires électroniques : 1. Systèmes de gestion interne : gestion des relations client (GRC ou CRM en anglais) planification des ressources de l'entreprise (PGI ou ERP en anglais) portail des informations relatives aux employés intranet gestion des connaissances (Knowledge Management en anglais)

- 16. 16 gestion des flux d'informations (Workflow Management en anglais) système de gestion de documents gestion des ressources humaines contrôle des procédés traitement des opérations internes 2. Systèmes de communication et de collaboration : système gestion de contenu courrier électronique messagerie vocale forum de discussion système de bavardage (chat en anglais) conférence virtuelle système de travail en groupe (groupware en anglais) EDI, systèmes permettant l'échange de données entre 2 ou plusieurs entreprises 3. Systèmes de commerce électronique : système de transfert électronique de fonds gestion de la chaîne d'approvisionnement marketing électronique marketing en ligne traitement en ligne des transactions commerce mobile (M-Commerce)

- 17. 17 I.3 INTRODUCTION A LA SUPERVISION INDUSTRIELLE I.3.1 GENERALITES

- 18. 18 SUPERVISION INDUSTRIELLE AU BUREAU SUPERVISION INDUSTRIELLE SUR CHANTIER

- 19. 19

- 20. 20 I.3.2 ORGANISATION LOGICIELLE DE LA SUPERVISION

- 21. 21 I.2.3 ORGANISATION MATERIELLE DE LA SUPERVISION

- 22. 22

- 23. 23 I.3.3 SUPERVISION ET PYRAMIDE CIM

- 24. 24 I.3.4 SUPERVISION INDUSTRIELLE ET SYSTEME D’INFORMATION

- 25. 25 I.4 DE LA SUPERVISION AU SCADA ET MES I.4.1 DE LA SUPERVISION AU SCADA I.4.1.1 DEFINITIONS I.3.1.3 AVENEMENT DE LA SUPERVISION

- 26. 26

- 27. 27 I.4.1.4 POSITIONNEMENT DE LA SUPERVISION

- 28. 28

- 29. 29 1.4.1.5 ROLES DE LA SUPERVISION ROLE 1 : AIDE A LA CONDUITE (CONTROLE ET COMMANDE)

- 30. 30 ROLE 2 : SUPPORT INFORMATION ROLE 3 : GESTION DES ALARMES

- 31. 31 1.4.2. MISE EN OEUVRE DE LA SUPERVISION AVEC LE SCADA 1.4.2.1 PRESENTATION DU SCADA

- 32. 32

- 33. 33 1.4.2.2 FONCTIONNALITES DU SCADA 1.4.2.3 COMPOSITION DU SCADA

- 34. 34

- 35. 35

- 36. 36 1.4.2.4 CARACTESTIQUE DU SCADA 1.4.2.5 MATERIELS A SUPERVISER

- 37. 37 1.4.2.6 LOGICIELS DE SUPERVISION 1.4.3. DE LA SUPERVISION AU MES

- 38. 38 I.4.3.3 GENERALITES SUR MES (MANUFACTURING EXECUTION SYSTEME)

- 39. 39 I.4.3.2 FONCTIONS DU MES

- 40. 40 I.5 INTRODUCTION AU SYSTEME D’INFORMATION INDUSTRIEL MES I.5.1 GENERALITES

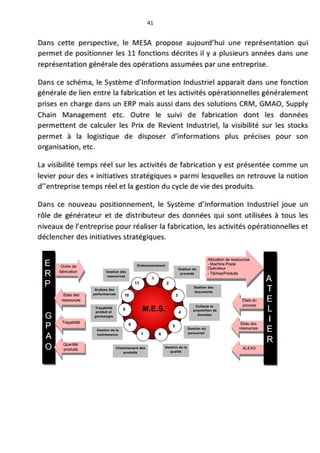

- 41. 41

- 42. 42

- 43. 43 I.5.2 Les objectifs du système d’information industriel MES

- 44. 44

- 46. 46 CHAPITRE II : LES RESEAUX INDUSTRIELS II.1 INTRODUCTION

- 47. 47 Figure 1 NIVEAUX ET CARACTERISTIQUES RESEAUX DES ORGANES D'AUTOMATISMES ET DE CONTROLE

- 48. 48

- 49. 49

- 50. 50

- 51. 51 II.2 LE BUS DES CAPTEURS ET DES ACTIONNEURS : NIVEAU 0 II.2.1 PRESENTATION DU BUS DE CAPTEURS ET ACTIONNEURS (ASI) Les bus de capteurs et des actionneurs sont connus surtout avec leur appellation en anglais Actuator Sensor Interface (ASI) : Caractéristique du bus ASI : - Nature d’information échangé : bytes ; - Débit : quelques bits / seconde ; - Distance : maximum 100 m ; - Temps de réaction : 10–3 secondes ; - Fabriquant: AS-I; PROFIBUS PA; CAN; SERIPLEX; …..

- 52. 52 II.2.2 ARCHITECTURE DU BUS DE CAPTEURS ET ACTIONNEURS (ASI)

- 53. 53 II.2.2 MISE EN OEUVRE DU BUS DE CAPTEURS ET ACTIONNEURS (ASI)

- 54. 54

- 55. 55 II.3 BUS ET RESEAUX DE TERRAIN II.3.1 BUS DE TERRAIN (FIELDBUS) : Niveau 1 Le bus de terrain ou Fieldbus est un terme générique qui désigne un support de communication numérique qui remplace progressivement dans l’industrie le concept de transmission analogique appelé couple 4-20 mA par un bus série numérique bidirectionnel susceptible de relier les dispositifs indépendants sur terrain tels que les périphéries d’automatismes (variateur de vitesse, démarreur, robot…), le coupleur (module entrée-sortie), les capteurs, les actionneurs et les contrôleurs.

- 56. 56 Caractéristique du bus terrain : - Nature d’information échangé : mots (word) ; - Débit : quelques octets / seconde ; - Distance : maximum 1000 m ; - Temps de réaction : 10–2 secondes ; - Fabriquant: FIPIO; PROFIBUS DP; MODBUS ; UNTEL WAY ;….

- 57. 57

- 58. 58 EXEMPLE DU BUS DE TERRAIN : LE PROFIBUS DP DE SIEMENS II.3.2 RESEAU DE TERRAIN (DEVICE BUS) : Niveau 2

- 59. 59 II.3.2.1 DEFINITION DU RESEAU DE TERRAIN (BUS EQUIPEMENT) II.3.2.2 CARACTERISTIQUE DU RESEAU DE TERRAIN : - Nature d’information échangé : messages ; - Débit : quelques kbits / seconde ; - Distance : maximum 10000 m ; - Temps de réaction : 10–1 secondes ; - Fabriquant: FIPWAY; PROFIBUS DP; MODBUS +; ….. II.3.2.3 ARCHITECTURES CENTRALISEES ET DECENTRALISES DE RESEAU DE TERRAIN

- 60. 60

- 61. 61

- 62. 62 II.4 RESEAUX LOCAUX INDUSTRIELS : NIVEAU 3 (SYSTEME NUMERIQUE DE CONTROLE ET COMMANDE SNCC) II.4.1 EVOLUTION DE LA REGULATION PNEUMATIQUE AU SNCC

- 63. 63

- 64. 64

- 65. 65

- 66. 66

- 67. 67 II.4.2 GENERALITES SUR SNCC

- 68. 68 II.4.3 ARCHITECTURE MATERIELLE SNCC NB. SNCC= DCS

- 69. 69

- 70. 70 II.4.3 COMPOSITION DU SNCC

- 71. 71 II.5 RESEAUX D’ ENTREPRISE ET PYRAMIDE CIM : NIVEAU 4 (GESTION ENTREPRISE) II.5.1 GENERALITES SUR LA PYRAMIDE CIM

- 72. 72

- 73. 73

- 74. 74 II.5.2 EVOLUTION DE L’ARCHITECTURE LOGICIELLE DE LA PYRAMIDE CIM

- 75. 75 II.5.3 ARCHITECTURE MATERIELLE DE LA PYRAMIDE CIM APLANIE

- 76. 76 II.5.4 MISE EN ŒUVRE DE LA PYRAMIDE CIM EXEMPLE1 : SCHENEIDER ELECTRIC

- 77. 77 EXEMPLE2 : SIMATIC PCS 7 DE SIEMENS SIMATIC PCS 7 DE SIEMENS

- 78. 78 LEGENDE DE COULEUR DU SIMATIC PCS 7

- 79. 79 II.6 LE RESEAU DES CAPTEURS SANS FIL

- 80. 80

- 81. 81

- 82. 82

- 83. 83 II.7 LE RFID

- 84. 84

- 85. 85 II.8 ETHERNET INDUSTRIEL (ETHERNET EN TEMPS REEL) II.8.1 PRESENTATION DE L’ETHERNET INDUSTRIEL

- 86. 86

- 87. 87 II.8.2 LES SERVICES ET PRINCIPAUX CONSORTIUMS

- 88. 88 II.8.3 ARCHITECTURE DE L’ETHERNET INDUSTRIEL

- 89. 89 II.8.4 ARCHITECTURE DE L’ETHERNET INDUSTRIEL ET STANDARD Légende : Ethernet industriel en jaune et Ethernet standard en rouge

- 90. 90 I.9 INTERNET INDUSTRIEL (ETHERNET TCP/IP) II.9.1 PRESENTATION DE L’INTERNET INDUSTRIEL (ETHERNET TCP/IP)

- 91. 91

- 92. 92 II.9.2 DESCRIPTION GENERALE ET EVOLUTION COMMUNICATION

- 93. 93

- 94. 94

- 95. 95 II.9.3 L’IMPACT NTIC ETLE STANDARD OPC

- 96. 96

- 97. 97 II.9.3 ETHERNET MODBUS TCP ET LES SERVICES ETHERNET INDUSTRIEL

- 98. 98

- 99. 99 CHAP.III LE SYSTEME D’INFORMATION INDUSTRIEL (MES) III.1. Définition du MES

- 100. 100 III.2. MES et flux d’informations Figure 2 FLUX D' INFORMATION SANS MES

- 101. 101 Figure 3 FLUX D' INFORMATION AVEC MES

- 102. 102 Figure 4 FLUX D' INFORMATION ERP-MRP-MES

- 103. 103 Figure 5 COMMUNICATION ENTRE LES SYSTEMES INFORMATIQUES D' ENTREPRISE ET D' ATELIER (ERP-SCADA-MES -CONTROLE ET COMMANDE) III.3. Fonctions couvertes par le MES

- 104. 104

- 105. 105 III.4. MES et flux matières en production

- 106. 106 III.5 Intégration du système d’information industriel MES dans le système d’information global de l’entreprise ERP

- 107. 107 III.6 CONCLUSION

- 108. 108 CHAPITRE IV : LA SUPERVISION INDUSTRIELLE SCADA IV.1 DEFINITIONS

- 109. 109 IV.2 LES PRINCIPALES PROCEDES INDUSTRIELS IV.3 AVENEMENTS DE LA SUPERVISION INDUSTRIELLE

- 110. 110 IV.4 FONCTIONS DE LA SUPERVISIONS DE LA SUPERVISION INDUSTRIELLE FONCTION1 : REPRESENTATION SYNOPTIQUE

- 111. 111

- 112. 112 FONCTION2 : REPRENSATION GRAPHIQUE AVEC DES COURBES

- 113. 113 FONCTION3 : ALARMES FONCTION4 : HISTORISATION DU PROCEDE

- 114. 114 FONCTION5 : GESTION DES GAMMES DE FABRICATION ET RECETTES IV.5 FOURNISSEURS DE SUPERVISSEURS INDUSTRIELS

- 115. 115 IV.6 DOMAINES D’APPLICATION DE LA SUPERVISION ET EXEMPLE

- 116. 116

- 117. 117 IV.7 ANALYSE DES CARACTERISTIQUES DE LA SUPERVISION SCADA

- 118. 118

- 119. 119 IV.8 ARCHITECTURE MATERIELLE DU SYSTEME DE SUPERVISION

- 120. 120 IV.9 ARCHITECTURE LOGICELLE DU SYSTEME DE SUPERVISION

- 121. 121

- 122. 122 IV.9 CAHIER DES CHARGES EXTERNE DU SYSTEME SCADA

- 123. 123

- 124. 124 IV.10 DU SCADA AU MES V.10.1 LES VERITES QUI DERANGENT Piloter sa production, c’est souvent une question d’intégration entre trois logiciels : ERP (Enterprise resource planning, pour la gestion des ressources de l’entreprise), MES (Manufacturing execution system, pour le

- 125. 125 suivi de la production) et SCADA (Supervisory control and data acquisition, pour le pilotage des machines automatisées). La répartition des tâches entre ces logiciels se révèle un casse-tête pour de nombreux industriels. Pour l’ expert Philippe Allot, PDG d’Ordinal Software, éditeur français de logiciels pour l’industrie, la représentation habituelle sous forme de pyramide ne correspond pas vraiment à la réalité du terrain. De nombreux articles ont été consacrés à la comparaison entre MES et ERP et à leur positionnement respectif. Toutefois, une fois épuisé le questionnement initial : "Ai-je vraiment besoin d’un système MES dès lors que j’ai déjà un ERP ?", il ressort rapidement qu’ERP et MES sont des logiciels parfaitement complémentaires, et que le MES permet entre autres de tirer un meilleur parti de l’ERP. Le débat sur la ligne de partage entre ERP et MES, certes variable suivant les process et même suivant les choix de l’industriel, va rarement au delà de l’arbitrage des responsabilités sur la gestion des stocks d’ateliers et les recettes de fabrication des produits. Dans quatre-vingt quinze pour cent des cas, l’ERP fournira au MES une liste d’ordres de fabrication que le MES aura pour tâche d’exécuter, en maitrisant le déroulement des opérations et leur traçabilité, fournissant en retour à l’ERP les consommations de matières, la performance de production et la qualité des produits fabriqués. Ce travail de clarification a plus rarement été mené sur la ligne de partage entre MES et supervision (ou SCADA, pour Supervisory Control And Data Acquisition). Et pour cause, l’existence même de cette ligne de partage étant une véritable énigme… IV.10.2 LE SECRET DES PYRAMIDES Pour percer le secret de cette énigme, il faut prendre conscience de la puissance qu’a longtemps exercé (et continue de le faire) une représentation très consensuelle dans le monde de l’automation, à savoir la pyramide du CIM.

- 126. 126 Le CIM (Computer Integrated Manufacturing) a connu une large diffusion dans les années quatre-vingt. On en a surtout retenu la représentation pyramidale des différentes strates matérielles et logicielles qu’il suppose dans l’architecture digitale de la production d’une entreprise. Figure 6 DIAGRAMME CIM D'ORIGINE Le diagramme CIM d’origine ne mentionne pas le positionnement du SCADA, car ces logiciels sont embryonnaires au moment où le CIM est mis en place. Il peut être tentant de l’ajouter sous forme d’une couche supplémentaire, et de caractériser plus précisément chacune des couches, ce qui donne la représentation suivante.

- 127. 127 Figure 7 DIAGRAMME CIM ACTUEL Cette représentation pyramidale repose implicitement sur plusieurs hypothèses, même si celles-ci ne sont jamais exprimées très clairement. La première est une hiérarchie fonctionnelle, dont l’effet est renforcé par la représentation. Elle suppose que l’on va des fonctions les plus simples (au bas de la pyramide) aux fonctions les plus complexes (en haut de la pyramide). La seconde hypothèse - c’est sans doute la plus importante - est que chaque bloc fonctionnel ne peut communiquer qu’avec celui qui est juste au dessus et celui qui est juste au dessous. Cette dernière hypothèse est à la fois dictée historiquement par une analogie avec les structures managériales traditionnelles et l’existence de types de communication matérielle très différents à chaque niveau : dans les années quatre-vingt, les réseaux de capteurs, les réseaux automates, et les réseaux informatiques étaient de types très différents, incapables de cohabiter sur le même support physique. Aujourd’hui, on ne pense plus forcément que l’intelligence est essentiellement concentrée en haut des pyramides. Surtout, les standards Ethernet et TCP/IP se sont imposés comme couche universelle de base de

- 128. 128 la plupart des réseaux, qu’il s’agisse de réseaux de capteurs et d’actionneurs, d’automates ou de systèmes informatiques, sans oublier la connexion à l’Internet mondial. Sans aller jusqu’à prétendre que la pyramide du CIM a éclaté, le moins que l’on puisse dire est que cette représentation s’impose beaucoup moins naturellement qu’à cette époque. Il n’empêche, le "secret" des pyramides est de véhiculer subrepticement un découpage qui ne correspond pas nécessairement àune réalité fonctionnelle, ni aujourd’hui à une contrainte technique, ni même comme nous le verrons plus tard à une réalité sur le terrain ! Mais voyons d’abord si l’ISA, principal contributeur dans le travail d’analyse sur le MES au travers du standard ISA-95, définit mieux les domaines du SCADA et du MES… IV.10.3 MES et SCADA selon les travaux de l’ISA Rappelons d’abord que l’objectif premier des travaux de l’ISA-95 a été de définir un mode d’échange entre le MES et l’ERP, avec comme première conséquence positive de justifier l’existence de chacun de ces deux grands logiciels au sein de toute architecture de production. Dans le positionnement fonctionnel du MES, l’ISA n’a pas repris la représentation pyramidale du CIM, mais elle en a néanmoins conservé les niveaux, affectant le niveau 4 à l’ERP et le niveau 3 au MES, de manière assez proche de la représentation que nous avons faite dans la figure 2. En allant un peu plus au détail de la figure, on constate que l’ISA-95 n’identifie pas plus clairement que les premières versions du CIM le positionnement du SCADA. Dans l’acronyme SCADA (Supervisory Control And Data Acquisition), si Monitory Control et Supervisory Control sont bien considérés comme de niveau 2, Data Acquisition (le DA de SCADA) et Recipe Control, souvent considérés comme des fonctions SCADA, sont

- 129. 129 rattachés au niveau 3 dans l’ISA-95. Le niveau 2 étant plutôt celui des "automatismes". D’ailleurs, si on trouve, en particulier dans la partie 2 du standard, de longs développements sur la modélisation des échanges entre MES et ERP, on chercherait en vain une définition des échanges entre MES et SCADA. Comment expliquer cette absence ? IV.10.4 La réalité du terrain - les vies parallèles Pour comprendre exhaustivement la réalité du terrain, il faut prendre conscience d’un autre présupposé de la pyramide du CIM : emportés par leur élan vers une automatisation complète des installations industrielles, les concepteurs du CIM ne font aucunement apparaître les opérations manuelles, pourtant nombreuses voire prépondérantes suivant le type d’industrie. Or les automates et les logiciels SCADA n’ont pas été spécialement conçus pour la gestion des opérations manuelles. Faute de mieux, les industriels ont longtemps considéré qu’un SCADA était nécessaire pour réaliser des Interfaces Homme-Machine (IHM), mais en réalité cette fonction n’appartient en propre à aucun logiciel. Dans la pratique donc, lors de l’arrivée des logiciels de MES, ceux-ci ont pris en compte directement, généralement par des interfaces de saisie, les opérations manuelles. Pour faciliter la collecte d’information et la traçabilité, des dispositifs tels que les lecteurs de codes à barres et les imprimantes d’étiquettes sont gérés par le logiciel MES soit directement, soit par l’intermédiaire des automates, mais pratiquement jamais au travers du logiciel de supervision. Présenter le SCADA comme un étage entre le terrain et le MES par l’intermédiaire des automatismes ne correspond donc que très rarement à une réalité. Dans la pratique, supervision et MES suivent des vies totalement parallèles. Les outils sont, de plus, souvent attachés à des cultures

- 130. 130 différentes : les développements de supervision reflètent une vision "automatismes" de la production, très orientée "bits et mots", c’est-à-dire "entrées/sorties élémentaires", alors que les développements de MES en reflètent une vision "opérationnelle", plus structurée et généralement plus "informatique". De ce fait, aucun échange structuré n’a réellement été défini entre SCADA et MES, et il est plus simple pour les logiciels de MES de collecter les données à la source. Le diagramme fonctionnel de l’ISA-95 met aussi en évidence que le MES travaille à quelques exceptions spécifiques près sur les mêmes échelles de temps que le SCADA. On représentera donc mieux la réalité du positionnement du SCADA et du MES avec le schéma de la figure 3.

- 131. 131 Figure 8 POSITIONNEMENT DU SCADA ET DU MES Ce schéma rend compte d’une beaucoup plus grande confusion des rôles entre SCADA et MES que ne le laisse présager la représentation pyramidale, et qui explique pour une bonne part les questions que les industriels peuvent se poser sur le rôle de chacun de ces logiciels. L’acquisition des données et une partie du contrôle des opérations sont directement en doublon entre les deux blocs logiciels, dont les écrans seront présentés chacun de leur côté aux mêmes opérateurs. Parfois, le parallélisme va jusqu’à l’historisation, chacun des deux outils stockant quasiment les mêmes données dans des systèmes différents. Dans une telle confusion, on peut trouver logique de demander à l’intégrateur de la solution de supervision de se connecter directement à l’ERP, ce qui ne veut pas dire pour autant, comme on l’a parfois cru, que les outils de

- 132. 132 supervision se sont dotés de fonctions de MES ! Les intégrateurs sont en fait conduits à faire des développements spécifiques importants, difficiles à mettre au point et à maintenir, et généralement éloignés par les contraintes du logiciel des bonnes pratiques de l’ISA-95. Pour éviter cette confusion, il apparait plus sain de regrouper SCADA et MES au sein d’une même plateforme logicielle, mettant en commun a minima les fonctions communes entre ces logiciels : communication avec les automates, communication avec les périphériques de production, acquisition et historisation des données, interface homme-machine, etc. Une approche modulaire permettra à l’industriel d’adapter le périmètre fonctionnel à ses besoins propres. L’organisation est alors celle de la figure 4, beaucoup plus claire et efficace. Figure 9 SCADA et MES regroupés IV.10.5 SCADA et MES peuvent fusionner

- 133. 133 SCADA et MES, qui se partagent souvent les rôles au sein d’une installation industrielle, coopèrent de manière beaucoup moins claire et efficace que ne le laissent penser les représentations pyramidales inspirées du CIM. La réalité du terrain montre que le MES ne dialogue que très rarement avec les outils de supervision. La coexistence des deux outils correspond plus à un développement historique qu’à un partage naturel des rôles entre les deux logiciels. A l’inverse, une fusion de ces outils au sein d’une même plateforme logicielle représente un gain important pour l’industriel en termes de simplicité et coût de déploiement, de maintenabilité des applications et d’efficacité des opérateurs.

- 134. 134 CHAPITRE V : LE SYSTEME D’INFORMATION GLOBAL D’ENTREPRISE INDUSTRIELLE ET L’ERP V.1.LE SYSTEME D’INFORMATION FONCTIONNEL D’ENTREPRISE V.1.1 PRESENTATION

- 135. 135 V.1.2 LE SYSTEME D’INFORMATION DE PRODUCTION

- 136. 136 V.1.2 LE SYSTEME D’INFORMATION FINANCIER V.1.3 LE SYSTEME D’INFORMATION COMPTABLES

- 137. 137

- 138. 138 V.1.3 LE SYSTEME D’INFORMATION DE GESTION DES RESSOURCES HUMAINES

- 139. 139 V.2. EVOLUTION VERS LE SYSTEME INTEGRE V.2.1 INTRODUCTION

- 140. 140 V.2.2 INTERGRATION DES APPLICATIONS ET DES SYSTEMES

- 141. 141

- 142. 142 V.3 ERP (Entreprise Ressource planning ou PGI : Progiciel de Gestion Intègre)

- 143. 143

- 144. 144 L'accès des entreprises aux nouvelles technologies, à Internet en particulier, tend àr modifier la communication entre les différents acteurs du monde des affaires. Notamment entre l'entreprise et ses clients (Business To Consumer, B2C), le fonctionnement interne de l'entreprise (Business To Employees, B2E) et la relation de l'entreprise avec ses différents partenaires et fournisseurs (Business To Business, B2B). On appelle aussi "e-Business" l'ingregration au sein de l'entreprise d'outils basés sur les technologies de l'information et la communication, en l'occurrence les Progiciels de Gestion Intégré (PGI) ou Enterprise Ressource Planning (ERP). Cet outil permet une gestion homogène et cohérente du système d'information (SI) de l'entreprise, en particulier pour la gestion commerciale de la chaine de production à la vente d'un produit. Nous verrons tout d'abord une présentation générale des ERP ce qui nous conduira à la description de leur architecture modulaire.

- 145. 145 I. Présentation générale des ERP▲ I-A. Définition▲

- 146. 146

- 147. 147

- 148. 148

- 149. 149

- 150. 150

- 151. 151 L'acronyme ERP signifie "Enterprise Ressource Planning" traduit en français par Progiciel de Gestion Intégré ou PGI. ERP est le terme le plus couramment utilisé. Emanant d'un concepteur unique, un ERP est un progiciel qui permet de gérer l'ensemble des processus d'une entreprise intégrant l'ensemble de ses fonctions comme la gestion des ressources humaines, la gestion financière et comptable, l'aide a la decision, la vente, la distribution, l'approvisionnement, la production ou encore du e-commerce. Le principe fondateur d'un ERP est de construire des applications informatiques correspondant aux diverses fonctions citées précédemment de manière modulaire sachant que ces modules sont indépendants entre eux, tout en partageant une base de données unique et commune au sens logique. L'autre principe qui caractérise un ERP est l'usage de ce qu'on appelle un moteur de workflow et qui permet, lorqu'une donnée est enregistrée dans le SI, de la propager dans les modules qui en ont l'utilité, selon une programmation prédéfinie. Ainsi, on peut parler d'ERP lorsqu'on est en présence d'un SI composé de plusieurs applications partageant une seule et même base de donnés, par le biais d'un système automatisé prédéfini et éventuellement paramétrable, un moteur de workflow.

- 152. 152 I-B. Les ERP: Pour qui? Pourquoi?▲ I-B-1. Pour qui?▲ Les ERP sont principalement destinés aux grandes entreprises ou multinationnales du fait d'un coût important. Cependant, le marché des ERP tend à se democratiser vers les PME/PMI. Certains éditeurs conçoivent un ERP uniquement pour ce type de structure. Enfin, il existe des ERP open source ce qui revient moins cher, puisqu'il n'y a pas de coût de licence (ils sont gratuits). En revanche, il faut inclure dans le calcul du coût d'acquisition total, les frais de maintenance et l'assistance technique. I-B-2. Pourquoi?▲ Concrètement, les avantages de la mise en place d'un ERP sont les suivants: L'intégrité et l'unicité du SI, c'est à dire qu'un ERP permet une logique et une ergonomie unique à travers sa base de données, elle aussi unique au sens "logique". Ceci se traduit par le fait qu'il peut exister plusieurs bases de données "physiques" mais celles-ci respectent la même structure. En bref, un ERP permet d'eviter la redondance d'information entre différents SI de l'entreprise. L'utilisateur a la possibilité de recuperer des données de manière immédiate, ou encore de les enregistrer. Un avantage important, les mises à jour dans la base de données sont effectuées en temps réel et propagées au modules concernés. Un ERP est un outil multilingue et multidevise, il est donc adapté au marché mondial, en particulier aux multinationales. Pas d'interface entre les modules, il y a synchronisation des traitements et optimisation des processus de gestion. De même, la maintenance corrective est simplifiée car celle-ci est assurée directement par l'éditeur et non pluls par le service informatique de l'entreprise. (Celui-ci garde néanmoins sous sa responsabilité la maintenance évolutive: amélioration des fonctionnalités, évolution des règles de gestion, etc.). Un ERP permet de maîtriser les stocks, élément important pour la plupart des entreprises car les stocks coûtent chers Par conséquent, les ERP gèrent et prennent en charge plusieurs périodes ( pour les exercices comptables par exemple), plusieurs devises, plusieurs langues pour les utilisateurs et clients, plusieurs legislations, plusieurs axes d'analyse en informatique decisionnelle. Mais l'implantation comporte plusieurs risques: des risques organisationnels (le progiciel et l'organisation de l'entreprise doivent cohabiter), de mise en oeuvre (au niveau formation utilisateur), fonctionnels ( fonctions offertes par le progiciel par rapport aux fonctions

- 153. 153 attendues), techniques, contractuels entre l'éditeur et l'entreprise et enfin des risques économiques du fait de l'investissement. I-B-3. Architecture technique▲ Concernant le déploiement d'un ERP, celui-ci est la plupart du temps client/serveur comme le décrit le schéma ci-dessous: II. Architecture modulaire des ERP▲ Avant de découvrir en quoi consiste une architecture modulaire et ses modules, nous allons voir les principaux acteurs du marché des ERP (au niveau mondial).

- 154. 154 II-A. Les principaux éditeurs d'ERP▲ On distingue deux types d'ERP: les ERP propriétaires, édités par des sociétés, ce qui implique l'achat d'une licence, et les ERP open source qui sont "gratuits". Nous ne nous intéresserons qu'aux ERP propriétaires. Les principaux ERP du marché sont: SAP (leader mondial) Oracle/PeopleSoft SAGE ADONIX Microsoft SSA Global GEAC Intentia/Lawson Infor Global Solutions

- 155. 155 II-B. Architecture modulaire▲ Un ERP est un ensemble dont toutes les parties fonctionnent les unes avec les autres d'où l'ergonomie et l'unicité des informations et donc la cohérence du SI. Un ERP est modulaire dans le sens où il est possible de n'avoir qu'une ou plusieurs applications en même temps, ou peu à peu. Les applications modulaires telles que les ERP permettent d'être sûr de la compatibilité des modules entre eux, ils s'imbriquent comme des blocs de Lego et fonctionnent ensemble ( pas de vérification de compatibilité à effectuer). Voici un exemple d'architecture modulaire qui tend à représenter tous les ERP: L'architecture modulaire schématisée ci-dessus intègre plusieurs modules retouchant aux grandes fonctions d'une entreprise que l'on peut détailler de la manière suivante: le module finance, logistique et e-commerce. II-B-1. Le module finance▲ Le module finance se divise en 4 voire 5 sous-modules. Il rassemble les données pertinentes (en particulier les données comptables de l'entreprise) pour établir sur un plan international des comptes annuels. Ce module effectue du contrôle de gestion et des prévisions concernant les objectifs de l'entreprise. De même, il permet de faire de la comptabilité tiers, analytique, générale, de gérer les immobilisations (gestion des investissements), les ressources humaines, soit l'administration du personnel, des frais de déplacement et du temps de travail ainsi que la gestion de paie et les besoins en postes. Ce module est complexe car il faut avoir de bonnes connaissances en comptabilité.

- 156. 156 II-B-2. Le module logistique▲ Le module logistique ou encore appellé Negoce, est le module le plus convoité par les entreprises car il permet de gérer tout ce qui se rapporte aux ventes/achats, en particulier la gestion des stocks qui coûtent chers aux entreprises. Ce module gère les commandes clients et les livraisons. Il assure une liaision directe avec le compte de résultats et le système de production. Il permet l'optimisation des processus de workflow, la gestion précise des stocks, des contrôles qualités et factures. Suite au contrôle qualité, il y a coordination et déclenchement des mesures correctives. Enfin, il est possible de planifier/gérer/suivre la maintenance du matériel. Les processus généraux à paramétrer dans le module negoce sont décrits ci-dessous:

- 157. 157 Une commande de vente correspond à une vente, donc il y a décrémentation du stock et inversement lors d'un retour. Entre le processus de vente et achat, il y a contremarque, c'est-à- dire une fabrication d'un article après la vente. Enfin, entre le processus vente et comptabilité générale et analytique, il y a les règlements clients ou encore les avoirs. Ceci correspond donc aux processus de bases à connaître afin de parametrer un ERP. Remarque: Une entreprise peut avoir des filiales ou encore être multi-sites. Les tiers impliqués dans une vente sont: les clients, l'utilisateur ( personnel/ représentant), le transporteur, les prospects et les factors/affactureurs (société qui gère la facturation).

- 158. 158 CHAPITRE 6 : LES SYSTEMES EMBARQUES 1) Présentation Un système embarqué est un système complexe qui intègre du logiciel et du matériel conçus ensemble afin de fournir des fonctionnalités données. Il contient généralement un ou plusieurs microprocesseurs destinés à exécuter un ensemble de programmes définis lors de la conception et stockés dans des mémoires. Le système matériel et l'application (logiciel) sont intimement liés et immergés dans le matériel et ne sont pas aussi facilement discernables comme dans un environnement de travail classique de type ordinateur de bureau PC( Personal Computer) . Un système embarqué est autonome et ne possède pas des entrées/sorties standards tels qu'un clavier ou un écran d'ordinateur. Contrairement à un PC, l'interface IHM (Interface Homme machine) d'un système embarqué peut être aussi simple qu'une diode électroluminescente LED( Light Emitter Diode) qui clignote ou aussi complexe qu'un système de vision de nuit en temps réel ; les afficheurs à cristaux liquides LCD (Liquid Crystal Display) de structure généralement simple sont couramment utilisés. Afin d'optimiser les performances et la fiabilité de ces systèmes, des circuits numériques programmables FPGA (Fild Programmable Gate Array), des circuits dédiés à des applications spécifiques ASIC (Application Specific Integrated Circuits) ou des modules analogiques sont en plus utilisés. Le logiciel a une fonctionnalité fixe à exécuter qui est spécifique à une application. L'utilisateur n'a pas la possibilité de modifier les programmes. Bien souvent, il n'a pas conscience d'utiliser un système à base des microprocesseurs. Les systèmes embarqués sont désormais utilisés dans des applications diverses tels que le transport (avionique, espace, automobile, ferroviaire), dans les appareils électriques et électroniques (appareils photo, jouets, postes de télévision, électroménager, systèmes audio, téléphones portables), dans la distribution d'énergie, dans l'automatisation, …, etc.

- 159. 159 2) Caractéristiques spécifiques Les système embarqués fonctionnent généralement en Temps Réel (TR) : les opérations de calcul sont alors faites en réponse à un événement extérieur (interruption matérielle). La validité et la pertinence d'un résultat dépendent du moment où il est délivré. Une échéance manquée induit une erreur de fonctionnement qui peut entraîner soit une panne du système (plantage), soit une dégradation non dramatique de ses performances. Lorsque les systèmes embarqués sont utilisés dans les produits de grande consommation, ils sont fabriqués en grande série. Les exigences de coût se traduisent alors en contraintes sur les différentes composantes du système : utilisation de faibles capacités mémoires et de petits processeurs (4 bits ou 8 bits), mais en grand nombre. Ainsi, les systèmes embarqués sont particulièrement sensibles au coût de production. Il existe des applications dans lesquelles les contraintes de coût de production et de maintenance ont une importance de même niveau que les performances envisagées. Dans les systèmes embarqués autonomes, la consommation d'énergie est un point critique pour le coût. En effet, une consommation excessive augmente le prix de revient du système embarqué, car il faut alors des batteries de forte capacité. 3) Complexité Les système embarqués requièrent souvent un faible encombrement (faible poids) PDA(Personal Digital Assistant) , Internet et téléphone mobiles, …). Leur technologie fait alors appel à une électronique et à des applications portables où l'on doit minimiser aussi bien l'encombrement que la consommation électrique. Par conséquent, la réalisation du packaging afin de faire cohabiter sur une faible surface de l'électronique analogique, de l'électronique numérique, des composantes RF (Radiofréquence) sans interférences est une tâche difficile. En effet, les performances des systèmes sur carte deviennent obsolètes dans le contexte des besoins actuels. Dans les stratégies de conception actuelles, un système embarqué est généralement intégré sur un support silicium unique constituant

- 160. 160 ainsi un système complet intégré sur une puce SoC(System on a Chip). Les systèmes sur puce contiennent généralement une grande variété de dispositifs programmables tels que des microcontrôleurs, des processeurs de traitement de signaux DSP (Digital-Signal Processor) et des ASIC qui sont développés pour des applications complexes nécessitant une production en grande série. Les mémoires (ROM et RAM) y sont intégrés pour le stockage des données et des programmes. Ces composants digitaux cohabitent généralement sur le même support de silicium avec des composants analogiques et mixtes divers tels que des composantes radiofréquence (RF) comme moyen de communication, des composantes optiques pour le transfert de données à haut débit, des MEMS (Micro Electro Mechanical System) pour l'interfaçage avec le monde externe, des convertisseurs analogiques/numérique et numérique/analogique requis pour le dialogue interne. L'objectif est d'obtenir une coopération harmonieuse entre composants embarqués afin de garantir des services globaux. Des contraintes d'implémentation physique sont liées à la consommation de ressources et au contexte de déploiement tels que le poids, la taille physique, la résistance aux vibrations, ou aux irradiations, …, etc. 4) Criticité, fiabilité Du fait de leur portabilité et de la mobilité des produits dans lesquels ils sont incorporés, les systèmes embarqués évoluent généralement dans de conditions environnementales non déterministes et souvent non maîtrisées. Ils sont exposés à des variations et autres contraintes environnementales susceptibles d'induire des défaillances : vibrations, chocs, variation de température, variations d'alimentation, interférences RF, corrosion, humidité, radiations, … D'où la nécessité de prendre en compte des évolutions des caractéristiques des composants en fonction des conditions environnementales. En même temps que s'accroît leur sophistication, les systèmes embarqués sont utilisés dans des applications de plus en plus critiques dans lesquels leur dysfonctionnement peut générer des

- 161. 161 nuisances, des pertes économiques ou des conséquences inacceptables pouvant aller jusqu'à la perte de vies humaines. C'est le cas, par exemple, des applications médicales ou celles de transports pour lesquelles une défaillance peut avoir un impact direct sur la vie d'êtres humains. C'est aussi le cas des applications spatiales, souterraines ou sous-marines où la défaillance peut entraîner des conséquences redoutables aussi bien en terme de sécurité qu'au niveau économique. Ce type de systèmes doit garantir une très haute fiabilité et doit pouvoir réagir en cas de panne de l'un de ses composants. 5) Définition : Quelle que soit la nature et la complexité du système, on décompose un système embarqués en : le système contrôlé le système de contrôle Le système contrôlé = environnement (procédé) équipé d'une instrumentation qui réalise l'interface avec le système de contrôle Le système de contrôle = éléments matériels (microprocesseurs…) et logiciels dont la mission est d'agir sur le procédé via les actionneurs en fonction de l'état de ce procédé indiqué par les capteurs de manière maintenir ou conduire le procédé dans un état donné

- 162. 162 Un système électronique embarqué ou enfoui est un élément constitutif d'un système plus complexe pour lequel il rend des services bien précis (contrôle, surveillance, communication…). Il est constitué de parties matérielles et logicielles qui sont conçues spécifiquement pour réaliser une fonction dédiée. Système embarqué = Système electronique/informatique conçu pour réaliser une ou plusieurs tâches précises. 6) Caractéristiques : Les caractéristiques principales d'un système électronique embarqué sont : Autonomes. Une fois enfouis dans l'application ils ne sont (le plus souvent) plus accessibles Temps réel. Les temps de réponses de ces systèmes sont aussi importants que l'exactitude des résultats Réactifs. Il doit réagir à l'arrivée d'informations extérieures non prévues 7) Comparaison aux systèmes informatiques standards : Informatique : Processeur standard Multiples unités fonctionnelles (flottant) Vitesse élevée (> GHz) Consommation électrique élevée Chaleur Taille MMU (mémoire virtuelle) OS Cache Grand nombre de périphériques Embarqué : Processeur dédié (contrôleur) Architecture adaptée Vitesse faible (~200 MHz) 8-32bits : mémoire limitée Basse consommation Petite taille, grand volume => faible coût Processeur DSP (traitements) Très puissants Quelques Mo de mémoire RTOS 8) Classification des systèmes embarqués : 8.1) Système Transformationnel : activité de calcul, qui lit ses données et ses entrées lors de son démarrage, qui fournit ses sorties, puis meurt.

- 163. 163 8.2) Système Interactif : Système en interaction quasi permanente avec son environnement, y compris après l'initialisation du système; la réaction du système est déterminée par les événements reçus et par l'état courant (fonction des événements et des réactions passés); le rythme de l'interaction est déterminé par le système et non par l'environnement. 8.3) Système Réactif ou Temps Réel : Système en interaction permanente avec son environnement, y compris après l'initialisation du système; la réaction du système est déterminée par les événements reçus et par l'état courant (fonction des événements et des réactions passées); mais le rythme de l'interaction est déterminé par l'environnement et non par le système. 9) Systèmes embarqués temps réel : 9.1) Définition : (CNRS 1988) : Peut être qualifiée de "temps-réel" (ou "temps contraint", ou encore "réactif") toute application mettant en œuvre un système informatique dont le fonctionnement est assujetti à l'évolution dynamique de l'environnement qui lui est connecté et dont il doit contrôler le comportement.

- 164. 164 Ce sont des systèmes liés au contrôle de procédés l'exécution de programmes dans ces systèmes doit terminer avant une date appelée échéance au-delà de laquelle les résultats ne sont plus valides. On distingue deux type de systèmes embarqués temps-réel : Exemple critique : le contrôleur de frein d'une voiture • Système temps-réel dur/stricte (hard real-time) Le non-respect des échéances peut avoir des conséquences graves sur le fonctionnement du système ou sur son environnement (auto-pilotage, freinage, assistance médicalisée…). Les échéances ne doivent jamais être dépassées. • Système temps-réel mou (soft real-time) Le non-respect des échéances ralentit le système sans conséquences graves (billetterie automatique…). Le système doit répondre au mieux, le plus rapidement possible. La plupart des systèmes embarqués sont dit mutlirate ou multi-période Les données sont capturées à un certain rythme Les traitements sur ces données ne sont pas forcément à la même granularité Différents traitements peuvent intervenir de manière indépendante Les actionneurs fonctionnent à une fréquence différente 10) Architecture générale et modes de fonctionnement

- 165. 165 10.1) Fonctionnement général : boucle infinie Tant que TOUJOURS faire Acquisition des entrées (données capteurs, mesures…) Calcul des ordres à envoyer au procédé Émission des ordres Fin tant que Mais, deux modes de fonctionnement : fonctionnement cyclique (time driven ou système "synchrone") fonctionnement événementiel (event driven) fonctionnement mixte : à base de traitements périodiques et et apériodiques (déclenchés sur événements) 10.2) Fonctionnement Cyclique : scrutation d'une mémoire d'entrée périodiquement (polling) échantillonnage des entrées sur l'horloge du système activation du système à chaque top d'horloge

- 166. 166 A chaque top d'horloge faire Lecture de la mémoire des entrées Calcul des ordres à envoyer au procédé Émission des ordres Mais ce type de système est peu "réactif" si l'environnement produit des informations à des fréquences différentes ce qui oblige à prévoir toutes les réactions du système dans la même boucle donc il y a un problème de performance et en est obligé à imbriquer des boucles de fréquences multiples ce qui implique des difficultés de réalisation, de lisibilité du code et d'évolution 10.3) Fonctionnement Evénementiel : Le fonctionnement est basé sur le principe d'activation du système à chaque événement (notion d'interruption) A chaque interruption faire Lecture de l'information arrivée activation du traitement correspondant Émission des ordres issus de ce traitement Mais dans ce cas le problème réside dans le cas où une interruption survient alors que le système est en train de traiter une interruption précédente, ce qui implique des contraintes de programmation : notion de priorité des interruptions notion de "tâche" associée à une ou plusieurs interruptions mécanisme de préemption et de reprise de tâche gestion de l'exécution concurrente des tâches (ordonnancement) => Un système temps réel est souvent un système multitâche incluant un gestionnaire de tâches (Ordonnanceur) 11) Exemple : Le système de contrôle des gouvernes de l'Airbus A320 est un système embarqué dont les exigences sont :

- 167. 167 le système doit traduire en ordres de déflection des gouvernes les ordres de pilotage venant du pilote ou de pilote automatique (facteur de charge) Le système doit maintenir l'avion dans son domaine de vol quelles que soient les commandes du pilote ou du pilote automatique Compte tenu de la dynamique de l'avion, les ailerons et la gouverne de direction doivent être asservis à une période minimale de 10ms Compte tenu de la dynamique de l'avion, la gouverne de profondeur doit être asservie à une période minimale de 30ms La perte de contrôle à la fois des ailerons et des spoilers est catastrophique (taux de panne de 10-9) La perte de contrôle de la profondeur est catastrophique (taux de panne de 10-9) La perte de contrôle des spoilers, des ailerons, de la direction et de la profondeur ne doit pas être causée par une panne unique

- 168. 168 CHAPITRE 7 : PROGRAMMATION DES AUTOMATES PROGRAMMABLES INDUSTRIELS 7.1 PROGRAMMATION DES APIs «OMRON CQM1» 1- Présentation : Le CQM1 est un Automate Programmable Industriel API) OMRON compact, programmable avec le logiciel SYSWIN, composé d’une alimentation, d’une unité centrale (UC) et de cartes d’E/S. Toutes ces cartes se connectent sur le côté pour constituer un API unique qui se monte généralement sur un rail DIN. Toutes les UC CQM1, à l’exception du CQM1-CPU11-E, sont équipées d’un port RS-232C qui peut être connecté directement à un ordinateur, un autre CQM1, ou d’autres appareils en série.

- 169. 169 Figure 5.1 : Les configurations possibles avec le CQM1 Figure 5.2 : Les types d’UC du CQM1 Fonction interface ABS : L’UC CQM1-CPU44-E est équipé de deux interfaces ABS (interfaces de codeurs absolus) qui peuvent recevoir directement des entrées de codeurs absolus rotatifs (1 kHz max.). 2- programmation : 2 .1- Les consoles de programmation compatibles Deux consoles de programmation peuvent être utilisées avec le CQM1: le CQM1-PRO01-E et le C200H-PRO27-E. Les fonctions fondamentales de ces consoles de programmation sont identiques. sont identiques.

- 170. 170 Figure 5.2 : Les consoles de programmation du CQM1

- 171. 171 2.2- Le logiciel SYSWIN : Figure 5.2 : Le logiciel SYSWIN e logiciel « SYSWIN » permet la programmation des automates « OMRON-CQM1 » utilisés dans de nombreux systèmes automatisés. L’adressage (codage de variables d’entrées, de sorties et intermédiaires) et la définition de quelques instructions logiques sont présentés ci-après. 3– Structure de la zone de mémoire

- 172. 172 Figure 5.3: Zones mémoire pouvant être utilisées dans le CQM1

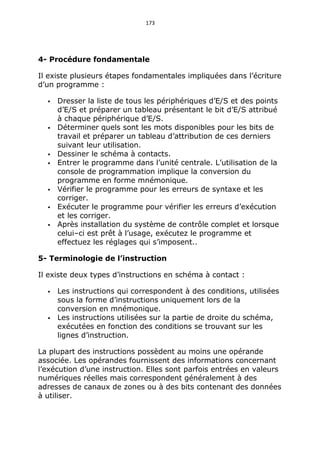

- 173. 173 4- Procédure fondamentale Il existe plusieurs étapes fondamentales impliquées dans l’écriture d’un programme : Dresser la liste de tous les périphériques d’E/S et des points d’E/S et préparer un tableau présentant le bit d’E/S attribué à chaque périphérique d’E/S. Déterminer quels sont les mots disponibles pour les bits de travail et préparer un tableau d’attribution de ces derniers suivant leur utilisation. Dessiner le schéma à contacts. Entrer le programme dans l’unité centrale. L’utilisation de la console de programmation implique la conversion du programme en forme mnémonique. Vérifier le programme pour les erreurs de syntaxe et les corriger. Exécuter le programme pour vérifier les erreurs d’exécution et les corriger. Après installation du système de contrôle complet et lorsque celui–ci est prêt à l’usage, exécutez le programme et effectuez les réglages qui s’imposent.. 5- Terminologie de l’instruction Il existe deux types d’instructions en schéma à contact : Les instructions qui correspondent à des conditions, utilisées sous la forme d’instructions uniquement lors de la conversion en mnémonique. Les instructions utilisées sur la partie de droite du schéma, exécutées en fonction des conditions se trouvant sur les lignes d’instruction. La plupart des instructions possèdent au moins une opérande associée. Les opérandes fournissent des informations concernant l’exécution d’une instruction. Elles sont parfois entrées en valeurs numériques réelles mais correspondent généralement à des adresses de canaux de zones ou à des bits contenant des données à utiliser.

- 174. 174 6- Les bases du schéma à contacts Un schéma à contacts se compose d’une ligne descendante du côté gauche avec des lignes se branchant vers la droite. La ligne du côté gauche s’appelle la barre omnibus. Les lignes de branchement s’appellent les lignes d’instructions. Le long des lignes d’instructions sont situées les conditions conduisant à d’autres instructions du côté droit. Les combinaisons logiques de ces conditions déterminent quand et comment les instructions à droite sont exécutées. Un schéma à contacts est présenté ci- dessous : Figure 5.4: Exemple de schéma à contacts 6.1- Terminologie fondamentale Chaque condition dans un schéma à contacts est à ON ou à OFF selon l’état du bit d’opérande lui étant attribué. Une condition normalement ouverte est à ON si le bit d’opérande est à ON ; à OFF si le bit d’opérande est à OFF. Une condition normalement fermée est à ON si le bit d’opérande est à OFF ; à OFF si le bit d’opérande est à ON.

- 175. 175 Figure 5.5: Conditions normalement ouvert et normalement fermé 6.2- Code mnémonique Pour programmer un automate CQM1 par la console de programmation, il est nécessaire de convertir le schéma à contacts en mnémonique. Le code mnémonique fournit exactement les mêmes informations que le schéma à contacts mais sous une forme qui peut être directement entrée dans l’API. On peut programmer directement en code mnémonique mais cela n’est pas conseillé dans les cas de programmes complexes. Quel que soit l’appareil de programmation, le programme est stocké en mémoire sous la forme mnémonique, d’où l’importance de ce code. Le programme se présente dans la mémoire du programme sous la forme d’adresses. Chaque adresse contient une instruction et toutes les données d’opérande et opérandes nécessaires à cette instruction. Certaines instructions ne nécessitant pas d’opérandes et d’autres jusqu’à 3 opérandes. Les adresses de la mémoire programme commencent à 00000 et vont jusqu’à épuisement de la capacité. Voici un exemple de code mnémonique ; les instructions utilisées seront décrites plus tard :

- 176. 176 Figure 5.6: Exemple de code mnémonique de l'automate OMRON- CQM1 6.2.1- LOAD et LOAD NOT La première condition d’un bloc logique dans un schéma à relais correspond à une instruction LOAD ou LOAD NOT. Chacune de ces instructions demande une ligne de code mnémonique. 6.2.2- AND et AND N 6.2.2- AND et AND NOT Quand plusieurs conditions sont en série sur la même ligne, la première correspond à une instruction LOAD ou LOAD NOT et les

- 177. 177 autres aux instructions AND ou AND NOT. L’exemple suivant montre trois conditions correspondant de gauche à droite à des instructions LOAD, AND NOT et AND. Chacune de ces instructions demande une ligne de code mnémonique. 6.2.3- OR et OR NOT Lorsque plusieurs conditions sont présentes sur des lignes d’instruction séparées mais parallèles et se rejoignent, la première correspond à une instruction LOAD ou LOAD NOT ; le reste des conditions correspond à une instruction OR ou OR NOT. L’exemple suivant montre trois conditions correspondant de haut en bas à des instructions LOAD NOT, OR NOT et OR.

- 178. 178 6.2.4- Combinaison d’instructions AND et OR Lorsque des instructions AND et OR sont combinées dans des schémas plus complexes, elles peuvent parfois être considérées individuellement, chaque instruction effectuant une opération logique sur la condition et sur l’état du bit d’opérande. Dans les schémas plus compliqués, il est toutefois nécessaire de considérer les blocs logiques avant de pouvoir déterminer la condition d’exécution de l’instruction finale 6.2.5- OUTPUT et OUTPUT NOT La façon la plus simple de sortir les résultats d’une combinaison de conditions est de le faire directement avec OUTPUT et OUTPUT NOT. Ces instructions s’utilisent pour contrôler l’état du bit d’opérande désigné en fonction de la condition d’exécution. Avec l’instruction OUTPUT, le bit d’opérande passe respectivement à ON (ou OFF) aussi longtemps que la condition est à ON (ou OFF).

- 179. 179 6.2.6- L’instruction END La dernière instruction d’un programme simple est END. Lorsque l’UC scrute le programme, elle exécute toutes les instructions jusqu’à la première instruction END et retourne au début du programme pour recommencer l’exécution. Bien qu’une instruction END puisse être placée à n’importe quel endroit du programme, ce qui se fait parfois lors de la mise au point, aucune instruction située au–delà de END ne sera exécutée. Le nombre qui suit l’instruction END en code mnémonique est son code de fonction, utilisé lors de l’entrée de la plupart des instructions dans l’API. L’instruction END n’a besoin d’aucune opérande et aucune condition ne peutêtre placée sur la même ligne. En l’absence d’instruction END dans le programme, celui–ci n’est pas exécuté. 6.2.7- Les instructions en bloc logique Les instructions en bloc logique ne correspondent à aucune condition spécifique sur le schéma à relais mais décrivent des relations existant entre blocs logiques. AND LOAD établit un AND logique entre les conditions d’exécution produites par deux blocs logiques ; OR LOAD établit un OR logique entre les conditions produites par deux blocs logiques. AND LOAD Bien que simple en apparence, le schéma ci–dessous nécessite une instruction AND LOAD. Les deux blocs logiques apparaissent en pointillés. Cet exemple montre qu’une condition d’exécution ON est produite lorsque l’une des conditions situées dans le bloc de gauche est à ON (IR 00000 ou

- 180. 180 IR 00001 est à ON) et lorsque l’une des conditions du bloc de droite est à ON (IR 00002 est à ON ou IR 00003 est à OFF). OR LOAD Le schéma suivant nécessite une instruction OR LOAD entre le bloc logique du haut et celui du bas. Une condition d’exécution ON est produite pour l’instruction de droite lorsque IR 00000 est à ON et IR 00001 à OFF ou lorsque IR 00002 et IR 00003 sont à ON. Le fonctionnement et le code mnémonique de OR LOAD sont exactement identiques à ceux de AND LOAD, à ceci près que la condition d’exécution en cours est reliée par OR avec la dernière condition non utilisée.

- 181. 181 Combinaison de AND LOAD et OR LOAD Le bloc b ci–dessous ne peut être codé sans qu’il soit séparé en deux blocs combinés par OR LOAD. Dans cet exemple, les trois blocs ont été codés en premier et OR LOAD a ensuite été utilisée pour combiner les deux derniers blocs, puis AND LOAD pour combiner la condition d’exécution produite par OR LOAD avec la condition d’exécution du bloc a. Schémas compliqués Lorsque l’on détermine les instructions logiques nécessaires au codage d’un schéma, il faut parfois diviser ce dernier en grands blocs puis diviser à leur tour ces blocs pour arriver à des blocs logiques pouvant être codés sans former d’instructions en blocs logiques. Ces blocs sont ensuite codés en combinant les petit blocs d’abord puis les blocs plus importants. AND LOAD ou OR LOAD est utilisée pour la combinaison des blocs : elles combinent toujours les deux dernières conditions d’exécution, qu’elles

- 182. 182 résultent d’une seule condition, de blocs logiques ou d’instructions à blocs logiques antérieures. Dans les schémas compliqués, les blocs sont codés en partant de la partie supérieure gauche puis en descendant. Quand on a le choix, on code donc OR LOAD avant AND LOAD. Le schéma suivant doit être séparé en deux blocs et chaque bloc en deux autres blocs avant le codage. Comme on le voit, les blocs a et b nécessitent une instruction AND LOAD. Avant AND LOAD, OR LOAD doit cependantêtre utilisée pour combiner les blocs du haut et du bas des deux côtés c’est- à-dire pour combiner a1 et a2 ainsi que b1 et b2.

- 183. 183 6.2.8- Codage des instructions multiples de droite Dans le cas où plusieurs instructions de droite sont exécutées avec la même condition d’exécution, elles sont codées successivement à la suite de la dernière condition de la ligne. Dans l’exemple suivant, la dernière ligne d’instruction contient une instruction supplémentaire correpondant à un AND avec IR 00004. 6.2.9- Lignes secondaires Lorsqu’une ligne d’instructions se sépare en deux ou plusieurs autres lignes secondaires, il est parfois nécessaire d’utiliser des branchements ou des bits TR pour maintenir la condition d’exécution ayant existé au niveau de l’embranchement. Dans cet exemple, TR 0 et TR 1 sont utilisés pour stocker les conditions d’exécution au point d’embranchement. Après l’exécution de l’instruction 1, la condition stockée dans TR 1 est

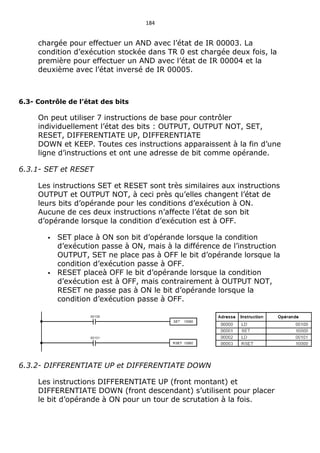

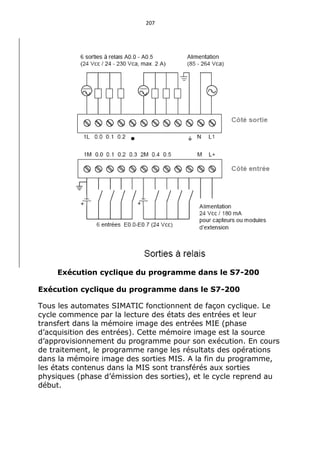

- 184. 184 chargée pour effectuer un AND avec l’état de IR 00003. La condition d’exécution stockée dans TR 0 est chargée deux fois, la première pour effectuer un AND avec l’état de IR 00004 et la deuxième avec l’état inversé de IR 00005. 6.3- Contrôle de l’état des bits On peut utiliser 7 instructions de base pour contrôler individuellement l’état des bits : OUTPUT, OUTPUT NOT, SET, RESET, DIFFERENTIATE UP, DIFFERENTIATE DOWN et KEEP. Toutes ces instructions apparaissent à la fin d’une ligne d’instructions et ont une adresse de bit comme opérande. 6.3.1- SET et RESET Les instructions SET et RESET sont très similaires aux instructions OUTPUT et OUTPUT NOT, à ceci près qu’elles changent l’état de leurs bits d’opérande pour les conditions d’exécution à ON. Aucune de ces deux instructions n’affecte l’état de son bit d’opérande lorsque la condition d’exécution est à OFF. SET place à ON son bit d’opérande lorsque la condition d’exécution passe à ON, mais à la différence de l’instruction OUTPUT, SET ne place pas à OFF le bit d’opérande lorsque la condition d’exécution passe à OFF. RESET placeà OFF le bit d’opérande lorsque la condition d’exécution est à OFF, mais contrairement à OUTPUT NOT, RESET ne passe pas à ON le bit d’opérande lorsque la condition d’exécution passe à OFF. 6.3.2- DIFFERENTIATE UP et DIFFERENTIATE DOWN Les instructions DIFFERENTIATE UP (front montant) et DIFFERENTIATE DOWN (front descendant) s’utilisent pour placer le bit d’opérande à ON pour un tour de scrutation à la fois.